odzysk ciepła odpadowego

Komentarze: 0

W standardowych urządzeniach chłodniczych, czy klimatyzacji ciepło skraplania czynnika chłodniczego jest odprowadzane na zewnątrz układu za pośrednictwem chłodziwa, na przykład: powietrza zewnętrznego, wody, czy też innego nośnika energii. Nowoczesne konstrukcje tych urządzeń umożliwiają wykorzystanie wspomnianego ciepła w procesach przygotowania powietrza klimatyzacyjnego lub do przygotowania ciepłej wody użytkowej - c.w.u. Ciepła woda użytkowa może być użyta do celów komunalno - bytowych lub nawet technologicznych. Takie układy klimatyzacji są energooszczędne, ponieważ nie wymagają żadnego dodatkowego źródła zasilania w energię elektryczną, natomiast wykorzystują energię wcześniej dostarczoną do sprężarki układu chłodniczego, jak również ciepło odebrane w parowaczu - za pośrednictwem czynnika chłodniczego, z przestrzeni chłodzonej. W każdym urządzeniu chłodniczym ciepło pobrane z parownika oraz energia doprowadzana do napędu sprężarki muszą być odprowadzone w skraplaczu. W gospodarce istnieje wiele możliwości wykorzystania ciepła odpadowego z klimatyzacji. Wybór danego rozwiązania zależy od dziedziny zastosowania, a także od jego kosztów inwestycyjnych i eksploatacyjnych.

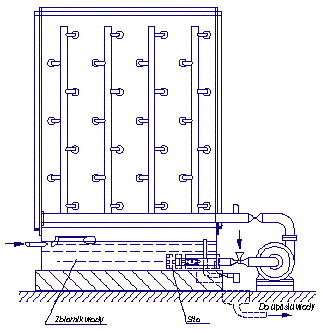

Rys. 1. Schemat ideowy analizowanego układu chłodniczego: P - parowacz, SP - sprężarka, WCO - wymiennik ciepła do odzysku ciepła skraplania, K - skraplacz, ZR - zawór rozprężny

Wzrost cen energii powoduje zwiększenie zainteresowania zarówno inwestorów jak i konstruktorów energooszczędnymi urządzeniami chłodniczymi lub klimatyzatorami. Jedną z dróg prowadzących do tego celu jest wzbogacanie tradycyjnych instalacji chłodniczych, między innymi w systemy odzysku ciepła skraplania. W urządzeniach chłodniczych zagadnienie odzysku ciepła związane jest z zamontowaniem w instalacji chłodniczej dodatkowych wymienników i elementów automatyki, co czyni ją bardziej skomplikowaną i jednocześnie bardziej kosztowną. Z drugiej strony ilość ciepła, którą można wykorzystać jest bardzo duża, zależna oczywiście od wydajności urządzenia chłodniczego, czy klimatyzacyjnego. Ponadto można odzyskać nie tylko ciepło skraplania lecz również ciepło przegrzania par czynnika chłodniczego. W zależności od planowanego zakresu odzysku ciepła z instalacji chłodniczej można wyróżnić dwa systemy odzysku ciepła:

- częściowy odzysk ciepła (jako źródło użytecznej energii odpadowej wykorzystuje się tylko ciepło przegrzania par czynnika chłodniczego),

- całkowity odzysk ciepła (jako źródło użytecznej energii odpadowej wykorzystuje się również ciepło skraplania par czynnika chłodniczego).